현재 상태에 관해서는볼 스크류가공과 관련하여, 일반적으로 사용되는 볼 스크류 가공 기술은 크게 칩 가공(절삭 및 성형)과 칩리스 가공(소성 가공)의 두 가지 범주로 나눌 수 있습니다. 전자에는 주로 선삭, 사이클론 밀링 등이 포함되고, 후자에는 냉간 압출, 냉간 압연 등이 포함됩니다. 대부분의 고객이 볼 스크류 가공 기술에 익숙하지 않다는 점을 고려하여, 이 두 가지 볼 스크류 가공 기술의 특징, 장단점을 간략하게 분석하고 설명합니다.

일반적으로 사용되는 볼스크류 가공기술 방법 소개:

1. 칩P처리

나사 칩 가공은 나사를 가공하기 위해 절삭 및 성형 방법을 사용하는 것을 말하며, 여기에는 주로 선삭 및 사이클론 밀링이 포함됩니다.

선회:터닝은 다양한 터닝 공구 또는 선반의 다른 공구를 사용합니다. 내외부 원통면, 내외부 원뿔면, 나사산, 홈, 단면, 성형면 등 다양한 회전 표면을 가공할 수 있습니다. 가공 정밀도는 IT8~IT7에 도달할 수 있습니다. 표면 조도 Ra 값은 1.6~0.8입니다. 터닝은 직선 샤프트, 디스크, 슬리브 부품과 같은 단축 부품을 가공하는 데 자주 사용됩니다.

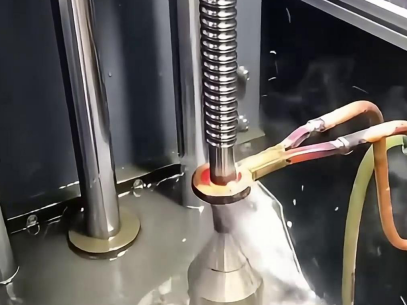

사이클론 커팅(와일윈드 밀링):사이클론 절삭(선풍 밀링)은 고효율 나사 가공 방식으로, 대량의 나사산을 거칠게 가공하는 데 적합합니다. 이 공정은 초경 커터를 사용하여 나사산을 고속으로 밀링하는 방식으로, 냉각 성능이 우수하고 생산 효율이 높다는 장점이 있습니다.

2. 칩리스P처리

나사봉의 칩리스 가공은 주로 냉간 압출 및 냉간 압연을 포함한 금속 플라스틱 성형 방법을 사용하여 나사봉을 가공하는 것을 말합니다.

추운E압출:냉간 압출은 금속 블랭크를 냉간 압출 다이 캐비티에 넣고, 실온에서 프레스에 고정된 펀치를 블랭크에 가하여 금속 블랭크를 소성 변형시켜 부품을 생산하는 가공 방법입니다. 현재 우리나라에서 개발된 냉간 압출 부품의 일반적인 치수 정확도는 8~9등급에 달합니다.

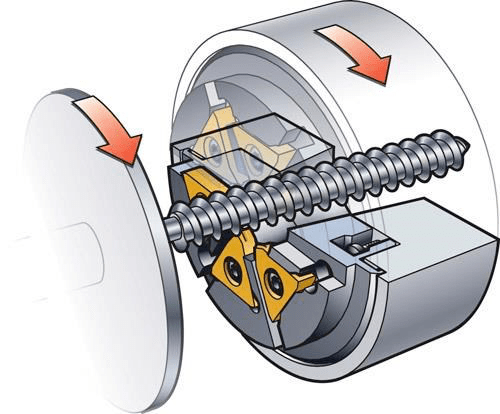

추운R올링:냉간 압연은 상온에서 열간 압연된 판을 사용하여 이루어집니다. 가공 중 압연으로 인해 강판이 가열되지만, 여전히 냉간 압연이라고 합니다. 볼스크류 나사산 레이스웨이의 냉간 압연 성형 공정은 롤러와 금속 환봉 사이에 형성되는 마찰력에 의해 이루어집니다. 나선형 압력으로 금속 막대가 압연 영역에 닿으면 롤러의 강제 압연력이 소성 변형을 유발합니다.

일반적으로 사용되는 장단점 비교볼 스크류처리 기술:

전통적인 절삭 가공과 비교했을 때, 칩리스 가공의 장점은 다음과 같습니다.

1. 높은 제품 성능. 절삭 가공 방식을 사용하는 경우, 금속 섬유의 찢어짐과 낮은 표면 품질로 인해 연삭 공정을 증가시키는 것이 일반적으로 필요합니다. 칩리스 가공은 소성 성형 방식을 사용하며, 표면의 냉간 가공 경화로 인해 표면 조도가 Ra0.4~0.8에 도달할 수 있고, 공작물의 강도, 경도, 굽힘 및 비틀림 저항성이 향상됩니다.

2. 생산 효율 향상. 일반적으로 생산 효율은 8배에서 30배 이상 향상될 수 있습니다.

3. 처리 정확도가 향상됩니다. 처리 정확도는 1~2단계까지 향상될 수 있습니다.

4. 재료 소비량 감소. 재료 소비량이 10%~30% 감소합니다.

자세한 내용은 다음 주소로 문의해 주세요.amanda@kgg-robot.com또는 +WA 0086 15221578410.

게시 시간: 2024년 11월 12일